�㓡�Z���H�Ɗ�����Ђ̓j�b�g���b�V�����H��ƃ��[�J�[�ł��B

TEL. 0561-34-5060

��470-0225 ���m���݂悵�s���c����{���V�U

�j�b�g���b�V�����H�̂��Љ�SERVICE&PRODUCTS

�j�b�g���b�V���Ƃ͎�ɃX�e�����X���ނ��g�����ϔM�h�U�u���b�N�̐������H�@

�H�Ɛ��i�Ɏg�p����Ă���S���A�E���^���n���i�̑�֍ނƂ��ĔM��蕔�ʂ����łȂ��ϊ����������A���x�ω��ɂ��h�U�����̕ω����Ȃ����i�Ƃ��ĕ]������Ă��܂��B

�������h�U�ނɂ̓R�C���o�l�i�����o�l�A�����o�l�j�A�o�l�A����o�l�ȂǑ�������܂��B

���̓j�b�g���b�V�����H�i��h�U���Ƃ��Ďg���ꍇ�A���ݗʎY���̃u���b�N�͑S�ăR�C���o�l�̉����o�l�ɑ����A�����ȉ����o�l�̏W���̂���̉����ău���b�N�ɂȂ��Ă���o�l�ƌ����܂��B

�����ł͎����ԕ��i���H�֘A�̈ꕔ�g�ݕt�����[�J�[���f�~�X�^�[�ƊE�i�č��Ȃǂ̃t�B���^�[�ƊE�j�ł����Ȃ��݂̂Ȃ����H�Z�p�ł����߂������p�ƊJ�����i�߂Α�����́h���̂Â���h���d�v�ȋ@�B�v�f�Z�p�ƂȂ�Ǝv���Ă��܂��B

�����ŁA�j�b�g���b�V�����H�i��h�U�u���b�N�Ƃ��Ďg���ꍇ�ɁA

![]() ���̖h�U�u���b�N�̖h�U�����Ɖ������ǂ̂悤�ɈႤ�̂��H

���̖h�U�u���b�N�̖h�U�����Ɖ������ǂ̂悤�ɈႤ�̂��H

![]() ���������J���҂͂Ȃɂ��Ӑ}���ĊJ�������̂��H

���������J���҂͂Ȃɂ��Ӑ}���ĊJ�������̂��H

![]() �J���͊������Ă���̂��H

�J���͊������Ă���̂��H

![]() ���������Ċ��������Ƃ�����̂��H

���������Ċ��������Ƃ�����̂��H

�ɂ��������Ȃ���Ȃ�܂���B

���R�A���̉��H�i�̍\���i�u���b�N�ł�������ɓ����\���j�ƁA�d�i���̏ꍇ�́�3�����x�N�g�����G�U���j�����������ꍇ�̓��I��͂Ɍ��y�������܂��B��ŁA�J���Č��̂ЂƂƂ��āA�t�B���^�[�̐V�������H�@����Ă��܂��B

�����̋Z�p�����ڍׂɊJ������ɓ�����A���̏�́A�j�b�g���b�V�����H��ƃ��[�J�[�Ƃ��Đςݏグ����\�N���̃f�[�^�[�x�[�X�ƁA�J�Ƃ̂��������ƂȂ����J���҂́i���ɂƂ��Ắj���ɖ��͓I�ȃ��|�[�g�ɂ����̂ł��B�J���҂Ɍh�ӂ�\���Č����Ȃ�A�M�҂̉c�Ƃ���25�N�Ԃ́A�Z�p�I�ɂ͉��̓W�J���Ȃ��A�K�ɖڂ������Ń��|�[�g�̌�ǂ��m�F�ɏI�n�����Ǝ������Ă��܂��B����A���H���ꂩ��̕ł���܂��B

�����ɁA�a�@�����@�a�̎�������҂��ĕ��L������������悤���Ղȕ\����S�����Ă��܂��B�Ȃ��A�g���Ă���p��́A�ƊE�p��ł���A�����ȕ��������̏���`�ɂ�����Ȃ��_�͂��e�͂��������B

�j�b�g���b�V�����Ǝҗl�A���ƒS���ӔC�җl�ɐ���ǂ�Œ����������

���݂̍̎Z�A�����̍̎Z����я����W�]�A���Ђ̑Ή���ɂ��āA�����ɏq�ׂ܂��B

�Z�p�����̍������Ăł��A���Ƃ����Y���Ǝ��ƓW�]�ɂ��i�݂��������B

���݂ɁA���Ђ͌���̎���ɂ����Ȃ錃�ς������Ă��P�ނ������܂���B�ƑԂ͕ς��܂�����ÂɑΉ��������܂��B���ꂾ���L�]�ȓW�]���]�߂镪�삾�Ǝv���Ă��܂��B

�����A���܂̍����O�e�Ђ̐����ݔ��A�H���v�͎�����������A�������猟���������Ȃ��ƁA�K�͂̑召�Ɋւ�炸�����̍����ł̐��Y���͔��Ɍ������Ȃ�Ɨ\�z����܂��B�[�I�ɂ����h���̍����ł͍����Ő��Y���Ă��ׂ���Ȃ���h�h�O���֎����Ă����Ă����߂���h�Ƃ������ł��B���R�́A�����\���A���H�@�A�̊T�������������������B

�j�b�g���b�V�����H�̉��v

�Z�p�j���q�ׂ�قǒm���͂���܂���B�����܂ʼn��H�Z�p�������ׂ������Ɋ���L�q�ł��B���m�ȉ��v�������m�̕������Ă��������B

������������ɂ����̂��A�O�\�N�O�A���̏\�N�قǑO�A�Ƃ���ƍ�����40�N�قǑO�A���[���b�p�̂��錤�����ŊJ������܂����B

�����҂̈Ӑ}�́A�������Œe���̂��������e���u���b�N����鎖�ł��B�ړI�́A��̖h�U�u���b�N�ŁA���͐U�����܂ނR�c�x�N�g�����G�U����h�U����u���b�N����肽�������悤�ł��B�������ނŕ҂݉��H���o��������ςݏグ�ău���b�N�����悤�Ƃ�����ł͂���܂���B

�ŏ��́i�N�ł��l���t���悤�Ɂj�ׂ����M���[��g�ݍ��킹�ď����ȃT�C���J�[�u�i�Q�c�����R�c�j�����A�O���O�������ɂ��āA���^�ɂ���A�v���X������A�قƂ�ǂ����t���Ȃ������B���R�͋��^���ǂɉ����ꂽ�T�C���J�[�u�͂��ׂĂQ�c�J�[�u�ɂȂ���ǂɕ��s�ɕ���ł����t���Ȃ��B�����ł́A���܂ɂ����t���Ă��A���x���o���o���ŁA�����o�����Ă��܂����s���J��Ԃ��Č�A�����ׂ̗荇�������ނ��Q�̌n�ƍl���A���̂Q���C�ӂ̋����ł͂Ȃ��A���̋�����ۂ\���ɂ��Ȃ���Ȃ�Ȃ��Ƃ̌��_�Ɏ���A�V���O���҂݁iweft�@knitting�j�̃��[�v�\���𗘗p���鎖���v�����܂����B�Ғn��ϑw���A�ׂ荇�����w�����k�ߒ��ʼnˋ����邱�Ƃɐ��������̂͊����̎��s���Ċ��������悤�ł��B

�����A�j�b�g���b�V�����H�Z�p�͂��̎��_�Ŋ��������킯�ŁA���̌�̑�R�̓����\���͉��̈Ӗ����Ȃ��Ǝ��͎v���Ă��܂��B

�j�b�g���b�V���h�U�u���b�N�̓����\���Ƌ������

�R�O�N�O�����̊m�F�ǎ��͑S�����܂������A���͒̕����Ȃ�܂��̂ŏȗ��B

���_��ς��ăj�b�g���b�V���𗣂������ȃo�l�i�e���́j�������ς��l�܂����u���b�N��z�肵�܂��B

�S���}���̑܂ɏ�������Ă��o�l�ɂ͂Ȃ�Ȃ��B�~���Ό��̍����ɂ͖߂�Ȃ��B�o�l�ɂȂ�ɂ͌��̈ʒu�ɖ߂�͂��K�v�ł��B

�P���ɁA�ォ����̉d���������Ă���ꍇ�A���̉d���~�߂閧���������o�l�̈�Q�́A�d���~�߂�́i�R�́j���d��菬��������A�ό`���܂��B���̉����ł���o�l�ׂ͒�܂��B���̉��̃o�l�̑�Q�Q���X�N������g��������Ȃ��悤���d���~�ߕό`����A���v�����R�͂͏����傫���Ȃ�܂��B���l�ɏ��o�l�̑w���A�ϑw���d�˂�A�d���R�͂Ɠ����ɂȂ�܂ŁA�������͂ɓ������Ȃ����ʒu�Ŏ~�܂�܂��B

�����ŁA�^�₪�ł�̂́A����w�Ǝ��̑w�Ƃ́A�������̏��o�l�ō\������Ă���ƃC���[�W���Ă��āA���ꂪ�������̋�����ۂ��Ȃ��������ɕό`�������A�����Ȃ��悤�ɕό`�ƌ����Ă��A��̑w�̏��o�l�̐^���Ɏ��̑w�̏��o�l���z�u���ꂽ�ꍇ�ƁA��̏��o�l�̊e�X�̊Ԃɉ��̃o�l���z�u���ꂽ�ꍇ�A�܂�����炪���������w�����݂����ꍇ�Ȃljd�ł����ݗʂ��قȂ�A�ʎY�i�̃o�l�����̂���͎g�p�����Ȃ��Ȃ�̂ł͂Ȃ����A������R�c����̉d�i�U���j�ɂ����l�̃o�l������ȂǗL�蓾�Ȃ��̂ł͂Ȃ����Ɣ��_������͂��ł��B�������Ƃ��ł���܂��B����͓Ɨ��������o�l����q�̃o�l�����i�������j�����悤�ɔz�u�A�Œ肵�Ă�����ȃo�l�ɂ͂Ȃ�Ȃ������Ӗ����܂��B

���Ђł͒x�Ȃ��A���\�N���肵���ʎY���p�����Ă��܂����B���̗��R�́A���i�̓����\���Ƌ�����͂́A���b�g���Ƃ̐��葪��l���@���m���������߂ł��B���̐���Ȃ̂��H�u���b�N�͓����\���ڌ��邱�Ƃ��ł��܂����B

���Ȉ�̂���҂��̂̊O���Ɍ����ُ��m�邱�Ƃő̓����̈ȏ��_���I�ɐ��肷���p�������Ă��邩�炱���A�K�ŗL���ȏ��u���w�����邱�Ƃ��o����̂ł��B

�u���b�N�ł���H�Ɛ��i�͉ߋ��ɓ���ꂽ�m���Ɋ�����\���̐���[�ُ�������w�W���v�����Ĕ��ʂ���Z�p�������Ȃ���Ȃ�܂���B���@�A�d�ʂ����i������n�j�ł͂Ȃ��A���̕��i�������Ԃɓ��ڂ���āi�v�ʂ聁�j�d�l�ǂ���̋@�\���ێ��������邱�ƂɐӔC��������v�����Ă���̂��A�o�k�@�̎�|�ł���܂��B�Č������A�����A�v���X�`�b�N�u���b�N�Ȃ��S�Ă��̔��e�ɓ���܂��B

�j�b�g���b�V�����H�Ő[���Ȉُ�����������ł��B���������̐[���ȗ��R��

- �����ɂ�����

- ���ꌟ����Ɍo���ω��A�o���ό`���N�������B���ɖ��x��0.8~1.0�ƒႢ�قNjN����Ղ��B

����́A�g�ݕt���O�̕i���s�ǂƂ��Č����₷���B - �o�N�͖��x�̑e���Ɋւ�炸��������B������h�ւ���h�ł��B�J��Ԃ��U���ŁA�X�y�[�T�[�̈�Ɂh�ւ���h���o���瑕���i�ɘc�݂������A���̂Ɍq����ꍇ�����蓾��B

���ꑤ�̃��[�J�[������܂߁A�g�p�A�K�i�̓K�؉����������ׂ��������Ă���ƁA�������Ă��܂��B�����v������[������K�v�͂Ȃ��ł��傤�B�ǔۂ����ʂ���w�W���K�i������Ηǂ���Ȃ��ł����B���������̌����͎��̍��ŏq�ׂ܂��B

�j�b�g���b�V���h�U�u���b�N�̉��H�@

�O���ŁA�j�b�g���b�V�����H�i���h�U�u���b�N�ɂȂ邽�߂̏����ɂ��ďq�ׂ܂������A�������������̕Ғn�iknitting�@cloth�j�Ŏ������邽�߂ɂ́A�܂��Ғn�̓����i�����I�����j��m��Ȃ���Ȃ�܂���B

���ۂ̕Ғn�ʐ^������Ƌ����������S�ɑY���ό`���Ă���l�Ɍ����܂����A�}���̂悤�Ƀj�[�h�����[�v�́A���ߓ_�ŏ�̃��[�v��w�ォ�牟���Ă��܂��B���l�ɃV���J�[���[�v�́A���ߕ��ŗׂ荇�������̃E�F�[���iwale�j�ׂ̗荇�����j�[�h�����[�v�Е�����w�ォ�牟���Ă��܂��B�~����ɕ҂܂ꂽ�Ғn�����肵���`���ۂ̂́A�c�����͂��o�����X���Ă��邩��ƌ����܂��B

�������ŁA�j�[�h�����[�v�{�V���J�[���[�v�̌q����iwale,weft loop�j�ɒ��ڂ��܂��傤�B

Weft�@loop�͊ە҂݁icircular�@knitting�j�ł́A�����^�ɕ҂ݖڂ��\�����Ă��܂��B���ꂪ�ϑw���ăo�l���\������Ƃ͂ǂ��䂤���Ƃ��H��H��������Ε�����܂��B

�Ғn�����H���ăv���X�O�̑e���`�i��H����}�����܂��傤�B

�ǂ̑e���`���H�ł��A�w�Ƒw�͋ȖʂŐϑw���Ă��܂��B�Ғn�̂܂ܑe���`���Ă��A�w�Ƒw�͂������܂���B�ϑw�����Ғn�̏㉺���ˋ����Ĉ�̉����Ȃ��ƒe���̂͊������܂���B���̉ˋ��Z�p���g�t���H���ł��B�f�~�X�^�[���i�ŁA�傫�ȃT�C���J�[�u��45�x�̔g�t���������j�b�g���b�V�������i������܂����A��d�ɂ��Ă��������܂���B�t�ɕ҂ݖڂ��ׂ������b�v�������Ă��������Ȃ��ł��傤�B�����ň�̉��ˋ��̃v���Z�X���q�ׂ܂��B���̎�@�́A40�N�O�J���҂��������������̂ł��B�����͖����ł���I�I

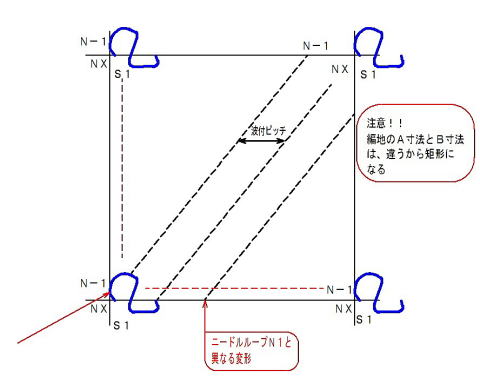

�j�b�g���b�V���̉��v�ɋL�ڂ����Ƃ���A���ނŃo�l���������i�K�{�����j�̈����̌n�����̋�����ۂ��������ƂƂ���܂����A�����ŁA�Ғn���\������weft�@loop�i�j�[�h�����[�v�{�V���J�[���[�v�j�̘A�Ȃ������Ă��������B�����[�v�Ԃ̋����͈��̋�����ۂ��Ă��܂��B���̗����[�v���o�l�Ƃ��ė��p����A���k���Ă����̋����ȓ���ێ����܂��B

���[�v�ɕ��s�Ȉ��k���N�����Ă��d�Ȃ邱�Ƃ͂���܂���B�R�[�X�����i�j�[�h�����[�v�̘A�Ȃ�̕����j�͂ǂ��ł��傤�B�ە҂݃V���O���j�b�g�̓����Ƃ����R�[�X��������̈��k�Ń����_���ɏd�Ȃ�܂��B

�����ŁA�d�Ȃ�Ȃ���ԂŁA�R���Q�[�^�[�ŕҒn��45�x�̃T�C���J�[�u�̔g������B�g������ړI�́A�ό`�������[�v�����k�ɂ���āA�{���̕Ғn�̕��ʁi�܂��͋Ȗʁj�����яo�āA�ϑw���ꂽ�㉺���ˋ������ׂł���BWeft�@knitting�̏ꍇ�A�ׂ荇�����C�ӂ�knitting�@loop�̒��S���̕��ƃT�C���J�[�u45�x�̌�_����v�����ꍇ�ɂ́A�j�[�h�����[�v�̕ό`�͓����ɂȂ��Ă��܂��B�����j�[�h�����[�v�̌q����̑S�Ă������ό`���N�����B�V���J�[���[�v�͕ό`�̎d���͈Ⴄ���A�R�[�X�����̌q����S�̂������ό`���N�����B��������k�����ꍇ�A�C�ӂ̃��[�v�͏㉺���ˋ�����ꍇ�����邵�A�ˋ����Ȃ��ꍇ������B���̃P�[�X���ł��ˋ��������Ȃ��B�ˋ����A�����Ď��s�������ʂ����[�N�ɏo����A���ꂪ���������ƂȂ�B2�x�ł�3�x�ł������Ă��A���[�v���ւ����Đ��@�����肵�������ŁA�������������Ƃ͏o���Ȃ��B���ꂪ�o���ό`�A�o�N�̌����ƂȂ�B

�Ғn���ʁi�Ȗʁj��knitting�@loop�Ԃ̕����45�x�T�C���J�[�u�̌�_�̃s�b�`���傫���ꍇ�A�����l�̍ŏ����{���̈ʒu�ɂ��郋�[�v�͂���Knitting�@loop�Ɠ����ό`������B���l�ɂ���Knitting�@loop�̕҂ݕ����̘A�Ȃ�̂a���@�̎����l�ƃT�C���J�[�u�D�]�s�b�`�̍ŏ����{���̈ʒu�ɂ��郋�[�v�͓����ό`������B��_�ƂȂ郋�[�v�ƁA�����ό`�����郋�[�v�̈��O�̃��[�v�ō\�������l�p�`���̃��[�v�͑S�Ċ�_���[�v�ƈقȂ�ό`������B�]���āA�e�X�̃��[�v�ό`���\���ɕό`���A���k�ɂ���Ė{���̕Ғn���ʁi�Ȗʁj���яo�������̂݁A�㉺�̑w�ɏ\���ˋ������B�ˋ��ɂ���̉��͏㉺�̑w���ˋ����邱�ƂŊ�������B

���k�̉ߒ��ŁA�{���̕҂ݍ\���̌��ߕ����ړ����A�j�[�h�����[�v�̔����A�V���J�[���[�v�̔����̈ʒu�Ŏ~�܂�B���k���i�s����ƃ��[�v�̔������Ғn�ʂ����яo���ˋ�����������B

�ˋ��ɐ����������i�\�ʂ����n���Ɍ�����̂́A���̂��߂ł��B

�ȏ��}�����܂��B

|

�j�[�h�����[�v�m�P�Ɨׂ荇�������[�v�̑S�Ă� �m�P�ƈقȂ�ό`�B�]���đS�Ă̈قȂ��� �i���[�v�j�ό`�͘g���ό`�̌J��Ԃ��ƂȂ�B |

||

|

|||

|

|

|

���x�O�D�W�̐��i ���^���ǂɂ����� �ό`�i�����݁j����Ă���B |

�ȏオ�A�j�b�g���b�V�����H�̊�b�Z�p�f�[�^�ł��B������b�T�O����E���ẮA�e���u���b�N�̗ʎY�͕s�\�ł��B���p�Z�p�ɂ��ẮA���j�b�g���b�V�����H�e�Ђ����q�l�̂��v�]���P�O�O����������悤�w�͂���A���ЂɁA�i���A���i���A���|�I�D�ʐ����������ɂȂ�A�M�Ђ̏����̓W�]�͖��邢���̂ƂȂ�ł��傤�B

���������̗L������ɂ���

���̃��|�[�g�����A���������̌����ɂ��ĂQ���������Ŏ����Ă��܂��B

�e�Ђ����ݗʎY���̕i�Ԃɂ��ẮA��������肪����܂��̂ŁA�L�q�������T���܂��B

���Ђ̎��g�݂ɂ��Ă̂��₢���킹�ɂ��ẮA���₢���킹�y�[�W�����܂��܂��B

���Ђ́A���`���̏����S�����Ă���܂��B�^���ɂ������v���܂��B

��{�T�O����̈�E�ɂ���

��̓I�ɂ͉����Ӗ����邩�A�����������܂��B

- �ʎY�H���ŁA�g�t���H���̈�̉��Z�p���������邽�߂ɂ́A�`���@�A�a���@�A�@���[�v������Ɉ��łȂ���ΐ��藧���܂���B���ۂɂ͊��S�͖����ł��傤�B

������ŗʎY����ꍇ�A�e�҂@�̕Ғn�T���v���̒[���R�[�X�����Ƀn�T�~�ɓ��ꕡ���{���Ԃɒ������v��A�\�����܂��B�������傫���ϓ����鎞�́A�҂ݐj�̏㉺�^���Ƀo���c�L������ƌ����܂��B�@�B�̎��͂ł���A�������K�v��������܂���B�����s�ǂł��N����܂��B�����@��ŕ�����g�p�̏ꍇ�A�����̃o���c�L������Ƃ��͋@�B�̒����s�ǂł��B

���̗l�ɁA�҂@�̏�Ԃ͐��i�i���ɑ傫���e�����܂��B���̂��߂ɁA���Ђł́A�҂ݕ�����Ɉ��ɂȂ�悤�ȕ҂@�\�����̗p���Ă��܂��B - �e���`�����Ƃł����Ȃ��ꍇ�A��Ǝ҂̃X�L���Ɉˑ����ă��X���傫���ϓ����܂��B��Ɛ������߂邽�߁A�V�����_�[�Ńv���X�����Ⴊ����܂����A�Ғn�r�������[�Y�\�b�N�X��ԂɂȂ�A���x��0.8�̐��i�ł́A���x�����ɂ���āA�����O�����߂��Ō��݂��������A�O�`�ߕӂœ����������N�����܂��B���X���ɑ傫���e�����闝�R�͂��̂��߂ł��B

���Ƃ̐��Y���Ǝ��ƓW�]

�j�b�g���b�V�����Ƃ̍����ł̐��Y���́A�c�O�Ȃ�����Ɍ������ƌ��킴��܂���B�����됶�Y�H���̒��ڐl��������肷����B���ԍH���Ɏ��ƍH�������邩��ł��B�O���H����l��A�s�Ǖi��������B�e���`���v���X������A20~30���̕s�ǂ��o�����v����������B�悭�o�c�����̘b���ƁA�h������95%�ȏ�̎������ێ����Ă��邩����v����h�ƌ�����B�s�Ǖi�̑ł��������܂�ł̘b�����悤�B�����̓����͈͂������ɂ܂�����ꍇ�ȂǁA�H���S���҂��A�����C���]��l�����܂킵�Č���������͓̂�����O�B���̌o���ł͓`��������Ђقnj����Ǘ��Ƀ��[�Y�ł��ˁB����Ǘ��҂̌������ł��قǃR�X�g�̕t���ւ����A�߈����Ȃ��K������B���{�̐��Y��Ђ̑̎��ł��傤�B���ɂ����X�������т��Ⴍ�}�����@�����ė��܂����B�o�c���f����点�鎖�Ԃ����蓾��B�����Ǘ��̌������A�������C���̑�O�ғI�`�F�b�N�����������K�v�ł��傤�B

������ɂ��Ă��A�������@���O�����i�Ɠ����Ȃ�A�l����̈����O���Y�̗����͓��R�ł��傤�B���ƍH���̐l������v���X�v����l�ɑ��e���^���H�̗v������l�ȉ��ɏo����e���`�@�𓊓�����A���v�������������P���A�A�o�s��ł����|�I�D�ʐ����m�ۏo���܂��B���Ђ̑Ή���́A���̎������\�ɂ��܂����B

����ɂ��A�����R�X�g�̈��|�I�D�ʐ����l�����邱�Ƃ��o���܂��B

���Y���ɂ��Ă̂����ЂƂ̖��_

��L�Z�p���|�[�g�Ŏw�E�����悤�ɁA�҂ݍH�����e���`�H���̗ǔۂ��v���X�H�����i�i���ɑ���ȉe����^����Ɖ]�������ł��B�H���S�ʂ��R���g���[���ł���l�ނ��m�ۏo���܂����H

���ꂪ�o���Ȃ���A���q�l���l�ȃj�[�Y�̐V���i�ɂ͓������Ȃ��ł��傤�B

�������[�J�[����������������|�����炷���Ԃ�܂���I�I

���̊�b�Z�p�f�[�^���J���������H

����́A���Ȃ��Ƃ������Ő��Y�������Ŏg���Ă��炤�j�b�g���b�V�����i�ɂ��ẮA�S�Ă̍����֘A���[�J�[�̍����Y�i���A���Ȃ��Ƃ��i���ʂň��|�I�D�ʐ��������Ȃ��ƊO���R�s�[���i�̗����͎~�܂�Ȃ����낤�Ƃ̊�@�����������Ă��邩��ł��B

���i��ޕʂ��Ęb��i�߂܂��B

- �N�[�����g�A�b�V�[

- �e�[�v

- �v���X�i

�N�[�����g�A�b�V�[

�N�[�����g�A�b�V�[

�N�[�����g�A�b�V�[�̃j�b�g���b�V�����i�s��́A�k�����Ă��܂��B�����ł́A�����������A�}�C�N�����b�V�����ԁA�p���`���O���^���A�}�C�N���G�L�X�p���h���^���̊�����萬�`�i�Ȃǂ̗̍p�ɂ����̂ł��B�t�B���^�[�̋@�\���A�ق�������ʂ��Ă���Ȃ�����r������@�\�ƒ�`����A�M���G���[������@�\������ԈႢ�Ȃ��t�B���^�[�ł��B��֕i�Ɏs���D���āA���ꂪ�j�b�g���b�V�����i�Ɣ�r���Ė{���ɗD�ʐ��������̂Ȃ̂������āA�P�ނ����f���ׂ��ł��傤�B�G���[�o�b�O�V�X�e���̃��W���[�����̓g�����h�ł��傤�B�l�b�N�͏d�ʂ��ƒ����Ă��܂��B���[���b�p�J���w�ɂ́A�G���[��p�̍œK��������������L�\�ȃt�B���^�[�Z�p�҂��ւ���Ă���͂��ł��B���ꂪ������A�������ۂł������A�����������g��Ȃ��ėǂ��ł��傤�B�y�ʉ��̓����J���܂��B�����Ԃ̈��S���u�̐i���͏d�ʂ̑��傪�W�����}���ƌ����܂��B���̐����́A�j�b�g���b�V�����H�̔�������ɂ���Ǝv����ł����˂��B�N�[�����g�A�b�V�[�̕K�v���\�������������@�͐F�X����Ǝv���܂���B

�e�[�v�E�v���X�i

�e�[�v�E�v���X�i

�e�[�v�E�v���X�i���A�p���I�ȊJ���A���P���K�v�ł��B���_�́A�J�����P��a���ɂ��āA�R�s�[���i�����ł́A������h�H���Ȃ��Ȃ�܂���h�Ƃ䂤���Ƃł��B

�Ō�܂ł��w�ǒ����܂��āA���肪�Ƃ��������܂����B

�o�i�[�X�y�[�X

�㓡�Z���H�Ɗ������

��470-0225

���m���݂悵�s���c����{���V�U

TEL 0561-34-5060

FAX 0561-32-4060